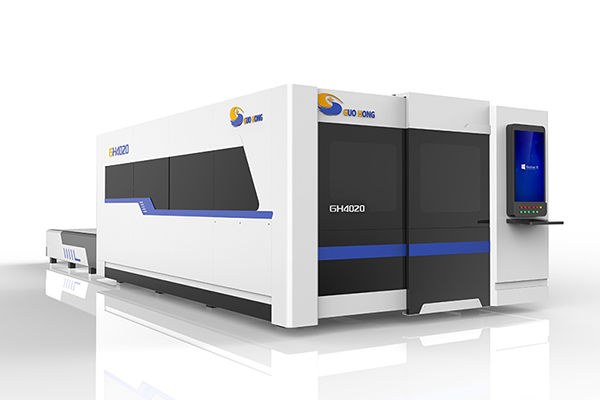

Лазерлік кесуфокустық жылу мен жылу энергиясын біріктіретін термиялық өндіріс процесіне негізделген және материалдарды тар жолдарда немесе кесінділерде балқытуға және бүрікуге қысым жасайтын байланыссыз тип. Дәстүрлі кесу әдістерімен салыстырғанда лазерлік кесудің көптеген артықшылықтары бар. Лазермен және CNC басқаруымен қамтамасыз етілген жоғары бағытталған энергия әртүрлі қалыңдықтағы және күрделі пішіндегі материалдарды дәл кесуге мүмкіндік береді. Лазерлік кесу жоғары дәлдікке және шағын төзімділікке қол жеткізуге, материал қалдықтарын азайтуға және материалдардың әртүрлілігін өңдеуге мүмкіндік береді. Дәлдікпен лазерлік кесу процесі әртүрлі өндірістік қосымшаларда кеңінен қолданыла алады және ол гидроформаланған 3D пішіндерінен бастап қауіпсіздік жастықшаларына дейін әртүрлі материалдармен күрделі және қалың бөлшектер шығаратын автомобиль өнеркәсібіндегі құнды байлыққа айналды. Дәлме-дәл электроника өнеркәсібі металл немесе пластмасса бөлшектерді, корпустар мен платаларды өңдеуді аяқтау үшін қолданылады. Өңдеу цехтарынан бастап кішігірім цехтардан бастап ірі өндірістік нысандарға дейін олар өндірушілерге көптеген артықшылықтар береді. Бұл дәлдікпен лазерлік кесуді қолданудың бес себебі.

Өте дәлдік

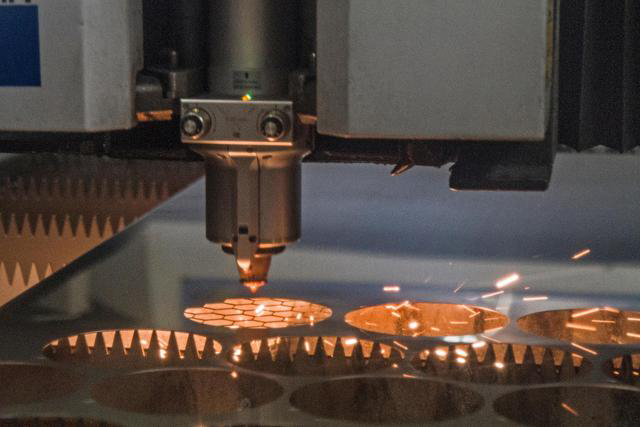

Лазермен кесілген материалдардың дәлдігі мен шеткі сапасы дәстүрлі әдістермен кесілгенге қарағанда жақсы. Лазерлік кесу кезінде фокусталған сәуле қолданылады, ол кесу процесінде жылу әсер ететін аймақ рөлін атқарады және іргелес беттерге үлкен термиялық зақым келтірмейді. Сонымен қатар, жоғары қысымды газды кесу процесі (көбінесе СО2) балқытылған материалдарды тар материалдардың кесу тігістерін алып тастау үшін қолданылады, өңдеу таза, ал күрделі пішіндер мен конструкциялардың шеттері тегіс болады. Лазерлік кесу машинасында компьютерлік сандық басқару (CNC) функциясы бар, ал лазерлік кесу процесі алдын-ала жасалған машина бағдарламасы арқылы автоматты түрде басқарыла алады. CNC басқарылатын лазерлік кесу машинасы оператор қателігін азайтады және дәлірек, дәлірек және тығыз төзімділік бөліктерін шығарады.

Жұмыс орнының қауіпсіздігін жақсарту

Жұмыс орындарындағы жұмысшылар мен жабдықтарға қатысты оқиғалар компанияның өнімділігі мен пайдалану шығындарына кері әсер етеді. Материалдарды өңдеу және өңдеу операциялары, соның ішінде кесу - бұл апаттар жиі болатын аймақтар. Осы қосымшалар үшін кесу үшін лазерді пайдалану апаттар қаупін азайтады. Бұл байланыссыз процесс болғандықтан, бұл машинаның материалға физикалық әсер етпейтіндігін білдіреді. Сонымен қатар, сәулені генерациялау лазерлік кесу процесінде оператордың араласуын қажет етпейді, сондықтан қуаты жоғары сәуле тығыздалған машинаның ішінде қауіпсіз сақталады. Әдетте, тексеру және техникалық қызмет көрсету операцияларын қоспағанда, лазерлік кесу қолмен араласуды қажет етпейді. Дәстүрлі кесу әдістерімен салыстырғанда, бұл процесс дайындаманың бетімен тікелей жанасуды азайтады, осылайша жұмысшылардың жазатайым оқиғалары мен жарақаттарының мүмкіндігін азайтады.

Үлкен материалды жан-жақтылық

Лазерлік кесу күрделі геометрияларды жоғары дәлдікпен кесуден басқа, өндірушілерге көп материалдар мен қалыңдықтың кең диапазонын пайдаланып механикалық өзгеріссіз кесуге мүмкіндік береді. Шығару деңгейлері, қарқындылығы мен ұзақтылығы әр түрлі бірдей сәулені қолдану арқылы лазерлік кесу әртүрлі металдарды кесіп тастауы мүмкін, ал станокқа ұқсас реттеулер әртүрлі қалыңдықтағы материалдарды дәл кесуге мүмкіндік береді. Интуитивті жұмысты қамтамасыз ету үшін біріктірілген CNC компоненттерін автоматтандыруға болады.

Тезірек жеткізу уақыты

Өндірістік жабдықты орнатуға және пайдалануға кететін уақыт әр дайындаманың жалпы өндірістік құнын жоғарылатады, ал лазерлік кесу әдістерін қолдану жеткізудің жалпы уақыты мен өнімнің жалпы құнын төмендетуі мүмкін. Лазерлік кесу үшін қалыптар мен материалдар қалыңдығы арасында қалыптарды орнатудың және орнатудың қажеті жоқ. Дәстүрлі кесу әдістерімен салыстырғанда лазерлік кесуді орнату уақыты айтарлықтай қысқарады, бұл материалдарды жүктеуге қарағанда машиналық бағдарламалауды көбірек қамтиды. Сонымен қатар, лазермен бірдей кесу дәстүрлі аралауға қарағанда 30 есе жылдам болуы мүмкін.

Материалдың төмен құны

Лазерлік кесу әдістерін қолдану арқылы өндірушілер материалдық қалдықтарды барынша азайта алады. Лазерлік кесу процесінде қолданылатын сәуленің шоғырлануы тар жолды кесуге мүмкіндік береді, осылайша жылудың әсер ететін аймағының мөлшері кішірейіп, термиялық зақымданулар мен жарамсыз материалдардың мөлшері азаяды. Икемді материалдар қолданылған кезде механикалық станоктар тудыратын деформация сонымен қатар жарамсыз материалдардың санын көбейтеді. Лазерлік кесудің жанаспайтын сипаты бұл мәселені жояды. Лазерлік кесу процесі жоғары дәлдікпен кесіп, төзімділікті күшейте алады және жылу әсер ететін аймақтағы материалдың зақымдалуын азайтады. Бөлшектің дизайнын материалға жақынырақ орналастыруға мүмкіндік береді, ал қатаң дизайн материал қалдықтарын азайтады және уақыт бойынша материал шығындарын азайтады.

Хабарлама уақыты: 13-2021 мамыр